سالها پیش وقتی برای اولین بار عبارت «هوشمند سازی صنعتی» را شنیدم، تصورم چیزی میان رباتهای متحرک و خطوط تولید پر از نمایشگرهای رنگی بود. اما حالا، پس از تجربه سالها فعالیت در دنیای اینترنت اشیاء و بررسی کاربردهای واقعی این فناوری، میدانم که “هوشمندی واقعی”، در گرو تحول دیجیتال و یقینا در دادههاست؛ در اینکه بدانی الان دقیقا چه اتفاقی در کارخانهات میافتد و بتوانی همان لحظه تصمیم بگیری.

یکی از جذابترین نمونههای این تحول، اتفاقی است که در کارخانه تولید شیشه Piramal Glass رقم خورده است. آنها با کمک فناوری Azure IoT مایکروسافت، موفق شدند نه فقط خطوط تولید، که نگاهشان به فرآیندهای صنعتی را متحول کنند. در ادامه این پست روند اجرای پروژه تحول دیجیتال با رویکرد هوشمند سازی صنعتی را بررسی میکنم.

بررسی مطالعه موردی

شرکت شیشه سازی مورد بحث ما با مشکلات بزرگی دست و پنجه نرم میکرد. جمعآوری دستی دادهها مثل این بود که بخواهید در یک شهر غریبه بدون نقشه راهتان را پیدا کنید؛ زمانبر، پر از خطا و به شدت ناکارآمد. این روش قدیمی باعث میشد کارایی خط تولید پایین بیاید و هزینهها سر به فلک بکشد. برای همین، مدیران این شرکت تصمیم گرفتند به سراغ فناوری Azure IoT بروند. با پیادهسازی این راهکار، آنها توانستند دادهها را به صورت خودکار جمعآوری کنند، تجهیزات را در لحظه زیر نظر داشته باشند و کارایی کلی کارخانه را به سطح جدیدی برسانند. اگر در مورد Azure IoT نمیدونید، یک راهکار تحت وب هست که توسط مایکروسافت برای پیاده سازی پروژههای هوشمند سازی صنعتی ایجاد شده است.

مشکل از کجا شروع شد؟

طبق تحقیقاتی که من کردم شرکت Piramal Glass در چهار کشور جهان فعالیت دارد و هر ماه بیش از ۱.۵ میلیارد قطعه شیشه تولید میکند. اما در این حجم عظیم تولید، ردیابی وضعیت لحظهای خطوط تولید، برایشان به یک چالش تبدیل شده بود. (اگر نسبت به تحقیق من ایرادی مشاهده کردید حتما در بخش نظرات بنویسید)

تا پیش از ورود به دنیای IoT، بسیاری از اطلاعات عملکردی با روشهای سنتی ثبت میشد؛ دادههایی پراکنده، غیرقابل تحلیل و وابسته به نیروی انسانی. حتی اگر مهندس کنترل کیفیت متوجه مشکلی در یک خط تولید میشد، ممکن بود تا تحلیل آن داده و اقدام اصلاحی، ساعتها یا روزها زمان از دست برود. این یعنی افزایش ضایعات تولید و افزایش هزینه سربار تولید که منجر به کاهش سود تولید میشود.

پاسخ: یک سیستم نظارت لحظهای، متصل به ابر

شرکت تصمیم گرفت یک تحول دیجیتال واقعی (هوشمند سازی صنعتی) ایجاد کند. آنها با نصب بیش از ۴۰۰۰ سنسور در خطوط تولید و اتصال آنها به Azure IoT Hub مایکروسافت، پلتفرمی به نام Real-Time Manufacturing Insights (RTMI) ساختند.

این سنسورها هر ثانیه دادههایی از جمله دما، فشار، وضعیت حرکت شیشهها در خط تولید، سرعت خط تولید و حتی بازخورد نهایی مشتری را به فضای ابری ارسال میکردند. سپس این دادهها به کمک Power BI و داشبوردهای بصری، به تصمیمگیران خط تولید نمایش داده میشد. که طبق گفته رئیس هیئت مدیره این کارخانه، بیش از ۱ میلیارد داده بررسی شدند.

در حقیقت، مهندسان برای اولینبار میتوانستند با چند کلیک، دقیقا ببینند در هر کارخانه، هر خط، هر دستگاه چه میگذرد.

پس از استقرار سیستم RTMI که نوعی هوشمند سازی صنعتی است چه چیزی تغییر کرد؟

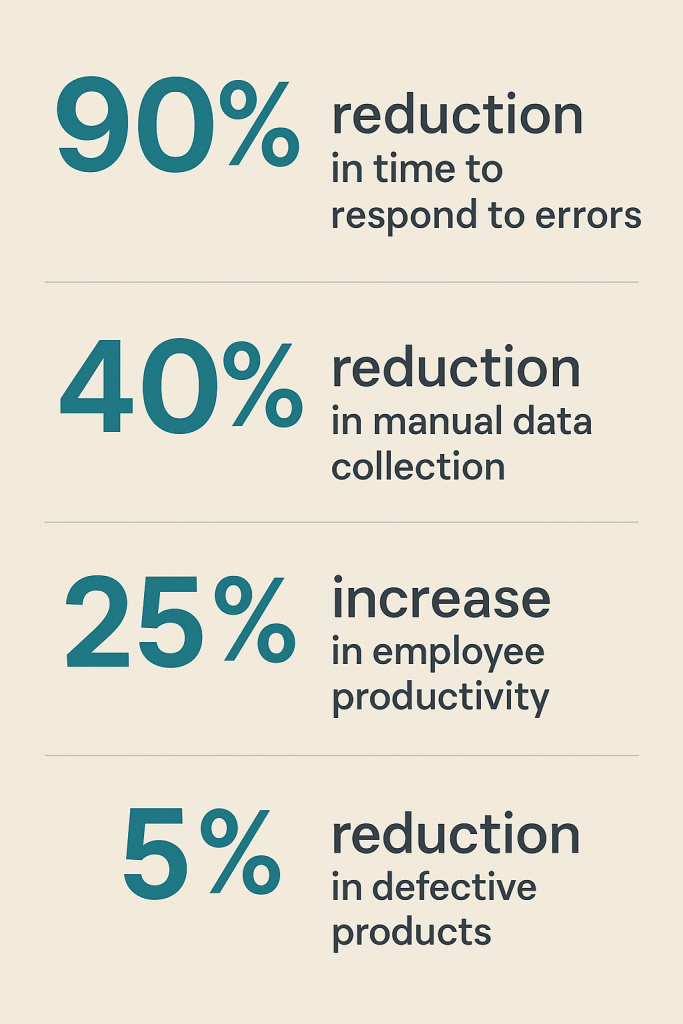

- مدت زمان واکنش به خطاهای تولیدی تا ۹۰٪ کاهش یافت

یعنی اگر قبلا عیبیابی یک مشکل در خط تولید ۱۰ دقیقه طول میکشید، حالا فقط حدود یک دقیقه زمان میبره تا تیم متوجهش بشه و اقدام کنه

- جمع آوری دستی دادهها ۴۰٪ کاهش پیدا کرد

یعنی تقریبا نیمی از وقت اپراتورها که صرف ثبت دستی اطلاعات میشد، الان صرف کارهای مهمتری مثل تحلیل و تصمیمگیری میشه

- بهرهوری پرسنل ۲۵٪ افزایش یافت

بهطور ساده، با هوشمندسازی، کارمندها تونستن در همان زمان، یکچهارم بیشتر از قبل خروجی داشته باشن — بدون افزایش فشار کاری

- نرخ تولید محصولات معیوب ۵٪ کاهش پیدا کرد

یعنی از هر ۱۰۰ محصول، بهجای ۵ مورد معیوب، فقط حدود ۲ یا ۳ تا مشکلدار از خط تولید خارج میشن. برای تولید انبوه، این کاهش خیلی بزرگیه

اما شاید مهمتر از همه اینها، اتفاقی در نگاه مدیران و اپراتورها افتاد: فرهنگ دادهمحور در سازمان نهادینه شد.

جزئیات فنی هوشمند سازی صنعتی شیشه

حالا بیایید کمی دقیقتر به این پروژه نگاه کنیم. این شرکت از سنسورهای IoT استفاده کرد تا دادهها را از ماشین آلات و تجهیزات مختلف جمعآوری کند. این سنسورها مثل چشمهای الکترونیکی هستند که لحظه به لحظه وضعیت خط تولید را رصد میکنند. دادههای جمعآوریشده به Azure IoT Hub فرستاده میشدند؛ فکر کنید به یک مرکز فرماندهی که همه اطلاعات را در خودش جمع میکند و برای پردازش آماده میکند.

بعد از آن، با کمک Azure Stream Analytics، این دادهها به صورت لحظهای تحلیل میشدند. این تحلیلها به شرکت اجازه داد تا فرآیندهای تولید را بهینه کند و زمانهای توقف (downtime) را به حداقل برساند.

اما این همه ماجرا نیست! این شرکت با استفاده از Azure Machine Learning یک قدم فراتر رفت و توانست خرابیهای احتمالی تجهیزات را پیشبینی کند. این قابلیت مثل داشتن یک پزشک برای ماشینآلات است که قبل از اینکه مشکلی جدی شود، هشدار میدهد و امکان اقدامات پیشگیرانه را فراهم میکند. به این قابلیت PM یا همان پیش بینی نگهداری تعمیرات گفته میشود. که از دستاوردهای جمع آوری دادههای زیاد است.

از داده تا هوش مصنوعی

در این سناریو هوشمند سازی صنعتی پلتفرم فعلی RTMI تنها نقطه آغاز است. حالا تیم مهندسی Piramal Glass در حال استفاده از مدلهای یادگیری ماشین (ML) است تا بتوانند پیشبینی کنند که آیا یک محصول قرار است معیوب شود، قبل از آنکه حتی تولید شود!

آنها همچنین در مسیر ایجاد Digital Twin هستند؛ یعنی ساخت یک مدل دیجیتالی و دقیق از کل کارخانه برای شبیهسازی سناریوها، بهینهسازی زمانبندی تولید، پیشبینی خرابی تجهیزات و کاهش توقفهای ناگهانی درباره دوقلوهای دیجیتالی در اپیزود ۸ پادکست هوش اشیا صحبت کردهایم. اگر علاقمند هستید از لینک دوقلوهای دیجیتالی میتوانید مطلب را دنبال کنید.

وقتی دادهها بازی را عوض میکنند

تصویر کنید در دل خط تولید، هزاران سنسور در حال ثبت لحظه به لحظه دادههایی هستند که پیش از این یا اصلا دیده نمیشدند یا در جزیرههایی پراکنده و بیارتباط دفن شده بودند. تیم فنی Piramal Glass برای بیرون کشیدن این دادههای بهظاهر خام، تصمیم گرفت سنسورها را نه فقط در دستگاههای جدید بلکه روی تجهیزات قدیمی هم نصب کند، کاری که بهنوعی قلب کارخانه را باز کرد.

پلتفرم RTMI که بهشکل اختصاصی توسعه داده شده، به کمک Azure IoT Hub دادهها را از این سنسورها دریافت و بیوقفه تحلیل میکند. خروجی این کار فقط چند نمودار روی مانیتور نیست؛ بلکه دید لحظهای به تلفات تولید، ارتباط پارامترهای مختلف و حتی هشدار به تیم تولید قبل از وقوع مشکل است.

در عمل، این یعنی اپراتور کوره یا کارشناس کیفیت، دیگه منتظر گزارش آخر شیفت نمیمونه. با دیدن یک نوسان در مصرف گاز یا افت فشار هوا، تصمیم اصلاحی گرفته میشه یعنی همون لحظه. همین تصمیمات لحظهای، کمکم جمع میشن و تبدیل به بهرهوری بالا، کاهش خطا و در نهایت، مزیت رقابتی میشن. وقتی Piramal تونست یک میلیارد نقطه داده رو از دل این سیستم بیرون بکشه، نتیجهای که گرفت واضح بود: وقتشه این تحول فقط به یک کارخانه محدود نشه. امروز این راهکار در بیش از ۶۰ خط تولید این گروه، بهصورت سراسری اجرا شده.

جمعبندی من بهعنوان یک فعال حوزه IoT

داستان Piramal Glass، صرفا یک پروژه موفق در زمینه اینترنت اشیاء نیست. این تجربه نشان میدهد که اگر دادهها بهدرستی جمعآوری، تحلیل و اجرا شوند، میتوان از دل یک صنعت سنتی، یک موجود زنده و هوشمند ساخت. این داستان را برای آنهایی مینویسم که هنوز فکر میکنند “هوشمندسازی صنعتی” فقط یک واژه تبلیغاتی است.

اگر شما هم دستی در صنعت دارید یا به عنوان توسعهدهنده، به فکر ارائه راهکارهای IoT هستید، این مطالعه موردی را یک بار دیگر بخوانید، اما اینبار با این سوال در ذهن:

چه چیزی جلوی من را گرفته تا هوشمند سازی صنعتی را در کارخانه بعدی انجام دهم؟

نتیجهگیری

این مطالعه موردی به ما نشان میدهد که فناوری IoT چطور میتواند بازی را برای صنایع مختلف عوض کند. اگر شما هم در کسبوکارتان با چالشهایی مثل جمعآوری دادهها یا مدیریت تجهیزات دست و پنجه نرم میکنید، IoT میتواند راهحل ایدهآل شما باشد. با ابزارهایی مثل Azure IoT، یا AWS IoT و دیگر پلتفرمها امکان جمعآوری و تحلیل دادههای لحظهای فراهم میشود و این یعنی تصمیمگیری بهتر، کارایی بیشتر و در نهایت موفقیت بزرگتر. پس چرا منتظرید؟

شاید زمان آن رسیده که شما هم به دنیای هوشمند IoT قدم بگذارید. کافیست با من در تماس باشید و مشکلاتی که دارید را برای من بازگو کنید تا راهکار مناسب با وضعیت و بودجه شما تعریف کنیم.